当特斯拉上海超级工厂的机械臂每45秒下线一辆新车时,中国制造业正在经历一场数字化生死时速。在这场竞赛中,MES系统与工业物联网平台的深度融合,正成为传统工厂向智能工厂跃迁的关键跳板。本文将以三一重工18号厂房改造为样本,深度解密这场价值2.3亿的数字化革命。

一、当10万台设备集体“开口说话”

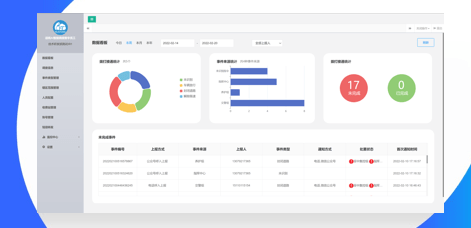

在三一重工泵送事业部的智能车间里,AGV小车正沿着5G网络规划的路径精准运送零部件,机械臂上的传感器以0.1毫米精度校准焊接点,而这一切指令都源自MES系统与树根互联工业物联网平台的数据交互。这场改造背后,藏着中国制造业最迫切的需求:

设备利用率提升30%:通过物联网平台实时采集设备状态,将非计划停机从12%降至3%

生产周期压缩58%:订单到交付从28天缩短至12天

能耗成本下降22%:通过AI算法优化设备启停策略

但这场华丽蜕变的起点,却是工程师们面对10万台老旧设备的无奈——这些“哑设备”采用27种不同通信协议,数据接口封闭程度堪比黑匣子。

二、对接攻坚战:从协议转换到数据中台

第一关:设备语言大统一

项目组发现,仅数控机床就存在Modbus RTU、Profinet、OPC UA三种协议。技术团队采用“协议转换网关+边缘计算”方案,在设备端部署轻量级网关,将数据标准化为MQTT协议。某德国进口压铸机的改造尤为棘手,原厂拒绝开放协议,团队通过逆向工程解析报文格式,最终用3周时间完成数据破译,节省了80万授权费。

第二关:时序数据库选型战

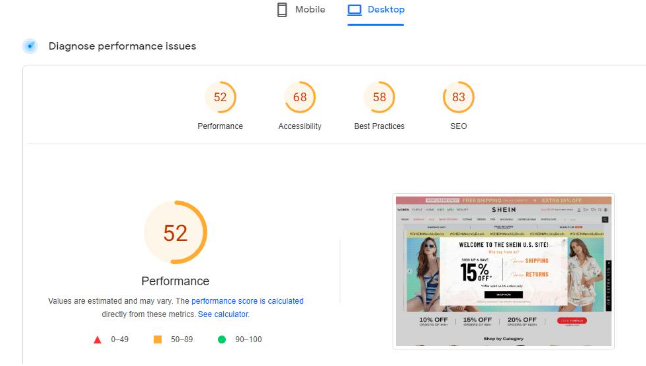

面对每秒50万条的传感器数据,传统SQL数据库直接宕机。测试对比显示:

- InfluxDB:写入性能1.2万条/秒,查询延迟87ms

- TimescaleDB:写入性能8900条/秒,查询延迟120ms

最终采用混合架构:用TDengine处理时序数据,MySQL存储结构化数据,硬件投入从预估的200万降至85万。

第三关:MES系统改造陷阱

某国际知名MES厂商的初始方案要求更换全部PLC控制器,预算超支300万。项目组果断调整策略:

- 保留现有西门子S7-1200系列PLC

- 开发协议适配器实现与物联网平台对接

- 通过API网关完成数据双向传输

仅此一项优化,就节省了260万硬件升级费用。

三、实战数据:改造投入产出比全解析

成本清单:

| 项目 | 方案A(全替换) | 方案B(利旧改造) | 节省 |

|---|---|---|---|

| 协议转换网关 | 0(原厂方案) | 180万(自主研发) | 180万 |

| 工业网络设备 | 450万(工业交换机) | 220万(5G CPE+网关) | 230万 |

| MES系统升级 | 800万(定制开发) | 380万(模块化配置) | 420万 |

| 总计 | 2130万 | 960万 | 55% |

收益核算:

- 直接收益:年产能提升12万台,按单台利润500元计,年增收6000万

- 隐性收益:设备OEE(综合效率)从68%提升至89%

- 政策红利:获评国家级智能制造示范工厂,获补贴1200万

四、避坑指南:90%企业会踩的三大雷区

雷区一:盲目追求协议全兼容

某汽车零部件企业初期要求支持128种工业协议,导致网关延迟达3.2秒。后聚焦核心设备协议,延迟降至85ms。经验:优先覆盖TOP20%关键设备,覆盖80%数据价值。

雷区二:忽视数据治理

某家电企业上线后发现37%的传感器数据异常,原因是未建立数据字典。三一重工在项目初期即制定《设备数据编码规范》,为每个数据点赋予唯一ID,使数据清洗效率提升4倍。

雷区三:安全防护“裸奔”

某工程机械企业因未对物联网平台做隔离,导致黑客通过温控传感器入侵生产网络。三一重工采用“纵向加密+横向隔离”方案,在工业防火墙投入仅28万,却避免潜在损失超2000万。

五、AI+数字孪生开启新纪元

在最新升级中,三一重工已实现:

- 数字孪生车间:通过Unity引擎构建虚拟工厂,设备故障预测准确率达92%

- AI排产系统:将订单交付周期再压缩18%,库存周转率提升35%

- 碳管理平台:精准计算每个工件的碳排放,助力碳中和目标

这场始于设备联网的改造,正将中国制造推向“数据驱动”的新维度。对于仍在观望的企业,有三条铁律值得铭记:

- 先做数据资产盘点,再谈系统对接

- 选择能提供“协议转换+MES+物联网”全栈能力的厂商

- 把70%预算花在数据治理和人员培训上

当德国提出“工业4.0”,美国力推“工业互联网”时,中国制造正在用MES+物联网的实战案例,书写属于自己的数字化答案。这场静悄悄的革命,或许比我们想象的更接近黎明。

扫描下方二维码,一个老毕登免费为你解答更多软件开发疑问!