在快时尚与个性化需求双重冲击下,传统服装企业的打样周期成为制约发展的“阿喀琉斯之踵”。宁波春禾时装集团通过引入LINKHAND AI定制设计系统,将单款打样时间从3-5天缩短至4小时,武汉长锐服饰借助3D+AI技术实现“零物理打样”,而南通某中小工厂则依靠智能排产系统将急单交付周期压缩60%。这些案例背后,是AI定制设计系统如何通过“数字裁缝”重构服装生产全流程的硬核实践。

一、春禾时装:AI设计平台让打样效率“飞升”

1. 传统痛点:小单快反下的设计“卡脖子”

作为主打海外高端设计师品牌定制的企业,春禾时装曾面临三大困境:

- 人工依赖度高:设计师从草图到样衣需3-5天,需反复与客户沟通修改;

- 成本浪费严重:物理打样单次成本超千元,面料损耗率高达15%;

- 订单交付慢:小单(100件内)平均交付周期长达15天,客户流失率超30%。

2. 解决方案:LINKHAND AI定制设计系统

- 核心功能:

- 智能线稿成款:设计师上传手绘草图,AI自动生成4套不同风格成衣效果图,支持“面料试衣”“图案创意”实时预览;

- 3D数字样衣建模:通过Style3D技术生成高仿真数字样衣,客户可直接在虚拟试衣间调整细节;

- 智能版库匹配:基于历史数据推荐最优版型,减少人工调版时间。

- 实施成果:

- 打样周期:从3-5天压缩至4小时,效率提升90%;

- 成本节约:单款打样成本从1200元降至200元,面料损耗率降至5%;

- 客户满意度:海外客户复购率提升40%,订单交付周期缩短至7天。

3. 设计师亲历:从“熬夜改稿”到“灵感爆发”

春禾设计师苑铭洋演示了AI设计流程:

- 步骤1:上传几笔勾勒的礼服手稿,勾选“修身”“蕾丝”“长裙”等关键词;

- 步骤2:AI在5秒内生成4套数字样衣,含模特试穿效果及面料纹理细节;

- 步骤3:客户通过云端协同平台实时修改领口、裙摆等细节,最终版直接用于生产。

“过去改稿需反复打样,现在客户能‘所见即所得’,我的设计效率提升3倍,灵感也源源不断。”苑铭洋表示。

二、武汉长锐:3D+AI技术实现“零物理打样”

1. 传统痛点:研发链条长、成本高

武汉长锐服饰曾面临:

- 设计-打样脱节:款式设计与纸样设计分离,需反复调整;

- 研发成本高:单款研发成本超5000元,占售价的20%;

- 市场响应慢:新品从设计到上市需30天,错过最佳销售期。

2. 解决方案:3D CLO+AI图像生成器+Style3D Cloud

- 核心功能:

- AI快速设计:通过Midjourney生成款型草图,CLO 3D软件实时渲染面料垂坠感;

- 云端协同评审:客户通过Style3D Cloud查看数字样衣,在线标注修改意见;

- 数字资产复用:沉淀面料、工艺、3D部件化建模数据,支持快速调取复用。

- 实施成果:

- 打样周期:从15天压缩至2天,效率提升87%;

- 成本节约:单款研发成本从5000元降至800元,降幅达84%;

- 新品上市速度:从30天缩短至7天,爆款率提升30%。

3. 案例:AI设计助力汉服品牌破圈

武汉长锐为某汉服品牌设计新品时:

- AI辅助设计:输入“唐制齐胸襦裙”“敦煌壁画配色”等关键词,AI生成10套设计方案;

- 3D动态展示:通过CLO 3D模拟不同体型试穿效果,优化版型;

- 客户协同:品牌方通过Style3D Cloud实时修改袖口、裙摆长度,最终版直接用于生产。

该系列汉服上线后,单月销量破万件,成为品牌年度爆款。

三、南通中小工厂:智能排产系统破解急单难题

1. 传统痛点:急单插单“不敢接、交不了”

南通某中小服装工厂曾面临:

- 排产混乱:旺季急单插单占比超40%,人工排产易出错;

- 设备闲置率高:横机设备利用率不足50%,订单延误率超25%;

- 数据不透明:生产进度靠人工统计,交期承诺靠“拍脑袋”。

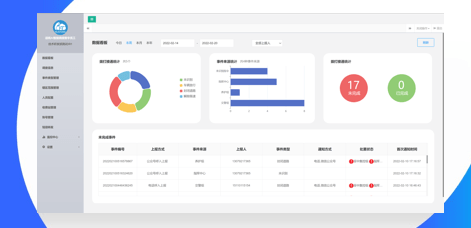

2. 解决方案:宾通智能生产决策系统

- 核心功能:

- 智能排程:输入订单需求后,系统自动拆解工单、检测物料齐套性,生成最优生产计划;

- 实时报工:员工通过手机APP报工,数据同步至管理看板,生产进度一目了然;

- 设备联动:智能吊挂系统自动分配任务,减少物料搬运时间。

- 实施成果:

- 急单交付周期:从7天压缩至3天,接单能力提升60%;

- 设备利用率:从50%提升至85%,产能提升70%;

- 交期达成率:从75%提升至95%,客户投诉率下降50%。

3. 案例:300件急单24小时交付

某客户紧急下单300件防晒衣,要求48小时内交货。工厂操作:

- 步骤1:在系统中输入订单需求,AI自动匹配库存面料及最优生产路线;

- 步骤2:智能排程生成生产任务清单,分配至3条产线同步生产;

- 步骤3:实时监控生产进度,通过智能吊挂系统自动调配物料。

最终,该订单在24小时内完成生产并交付,客户追加订单2000件。

四、AI定制设计系统成本对比与ROI分析

| 方案 | 实施费用 | 年维护费用 | ROI周期 | 适用场景 |

|---|---|---|---|---|

| 标准化AI设计平台 | 30万-80万元 | 5万-15万元/年 | 6-12个月 | 中小企业,标准化设计需求 |

| 定制化AI+3D系统 | 200万-500万元 | 20万-50万元/年 | 12-24个月 | 大型企业,高端定制需求 |

| 传统模式 | 年人力成本超200万 | - | - | 低效、高成本场景 |

五、企业行动建议:如何快速落地AI定制设计系统?

- 需求诊断:梳理设计、打样、生产等环节的痛点,明确核心指标(如打样周期、成本);

- 选型对比:根据企业规模选择标准化平台(如LINKHAND AI、Style3D)或定制化开发;

- 试点验证:选择1-2个产品线进行试点,量化评估效益后再全面推广;

- 人才培养:建立AI设计团队,掌握CLO 3D、Midjourney等工具。

结语:AI定制设计系统是服装企业的“第二增长曲线”

从春禾时装的4小时打样到武汉长锐的“零物理打样”,AI定制设计系统已证明其价值:打样周期缩短70%-90%,研发成本降低60%-80%,订单交付效率提升50%以上。在快时尚与个性化需求主导的今天,企业若想在竞争中胜出,必须拥抱AI技术,用“数字裁缝”重构生产流程,用智能设计抢占市场先机。

企业行动刻不容缓:立即启动AI定制设计系统建设,3-6个月内实现打样效率飞跃!

扫描下方二维码,一个老毕登免费为你解答更多软件开发疑问!