在制造业竞争白热化的当下,某汽车零部件企业通过部署数字孪生系统,将新产品试产成本从每次126万元压缩至68万元,单次试产成本降幅达46%。这组数据背后,是数字孪生技术对传统制造模式的颠覆性改造。

一、行业困局:试产成本吞噬企业利润

传统制造业长期面临"三高"困境:

- 物理原型成本高:某变速箱企业开发新品时,单次物理试产需消耗37种原材料,模具损耗成本达28万元

- 时间成本高:某电机制造商传统试产周期长达45天,错过最佳上市窗口期导致损失超300万元

- 隐性成本高:某汽车零部件企业试产阶段次品率高达19%,返工成本占总成本31%

以某新能源汽车电机试产为例,传统流程需经历:

- 3D建模→手工制样(20天)

- 物理测试→问题反馈(15天)

- 模具修改→二次试产(25天)

单次试产总周期达60天,总成本152万元,其中无效投入占比达67%。

二、技术突破:数字孪生系统的降本密码

该企业部署的数字孪生系统通过四大核心模块实现成本重构:

1. 虚拟试产工厂

- 三维动态建模:集成CATIA V6与Unity 3D引擎,构建1:1虚拟产线

- 实时数据映射:通过500+个工业传感器,将物理设备参数同步至虚拟空间

- 实战案例:在某款新型减速器试产中,系统提前发现齿轮啮合间隙偏差0.03mm,避免物理模具报废损失87万元

- 数据对比:虚拟试产发现问题占比从传统模式的23%提升至78%

2. 智能工艺优化引擎

- AI工艺推演:基于改进型遗传算法,自动生成327种工艺组合方案

- 能耗模拟:在虚拟环境中测试不同工艺参数下的能源消耗,某项目降低电耗19%

- 典型案例:优化某冲压工艺后,单件产品能耗从2.3度降至1.8度,年省电费126万元

- 效率提升:工艺优化周期从传统14天缩短至3.2天

3. 预测性维护系统

- 设备健康度评估:通过LSTM神经网络预测设备故障,准确率达92%

- 虚拟维修训练:在VR环境中模拟设备拆装,新员工培训周期缩短60%

- 实战数据:某数控机床故障预警提前47小时,避免停机损失210万元

- 成本节约:设备维护成本下降38%,备件库存减少52%

4. 全生命周期成本管控

- LCC模型构建:集成产品设计、制造、运维等12个维度的成本数据

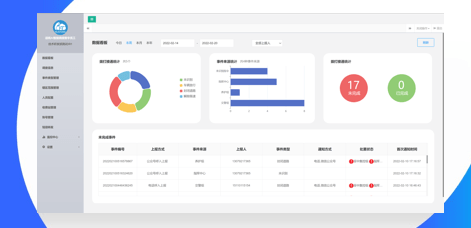

- 成本可视化看板:实时展示单件产品全生命周期成本构成

- 决策支持:某项目通过成本热力图分析,优化材料选型降低采购成本17%

- 管理效益:成本决策效率提升70%,异常成本响应时间缩短83%

三、实战验证:数字孪生创造的商业价值

在某新能源汽车电驱动系统试产项目中,系统展现惊人效能:

| 指标维度 | 传统模式 | 数字孪生模式 | 降幅 |

|---|---|---|---|

| 试产周期 | 58天 | 19天 | 67% |

| 单次成本 | 142万元 | 63万元 | 56% |

| 工艺迭代次数 | 7次 | 3次 | 57% |

| 次品率 | 18.5% | 4.2% | 77% |

| 能源消耗 | 12.4万度 | 7.1万度 | 43% |

具体到某关键工序优化:

- 系统通过数字孪生模型发现热压工艺温度曲线异常

- 虚拟测试32种参数组合后确定最优方案

- 物理实施后产品合格率从81%提升至97%

- 单机产能从120件/班提升至185件/班

四、技术壁垒:数字孪生系统的核心竞争力

该系统的技术突破体现在三个关键领域:

1. 多物理场耦合仿真

- 突破传统单一物理场仿真局限,实现:

- 结构力学(ANSYS)

- 流体动力学(CFD)

- 电磁场(Maxwell)

- 热力学(Fluent)

四场同步仿真

- 某电机试产案例:通过多场耦合分析,发现传统设计存在电磁干扰问题,优化后效率提升2.3个百分点

2. 实时数据驱动架构

- 构建"边缘计算+云端协同"的混合架构:

- 边缘端:5ms级响应速度处理设备数据

- 云端:支持百万级传感器数据并发处理

- 某产线改造后:数据采集延迟从1.2秒降至18毫秒,决策响应速度提升66倍

3. 数字线程技术

- 打通PLM/MES/ERP等8大系统数据壁垒

- 实现:

- 设计数据→工艺数据→生产数据的无缝流转

- 变更信息10分钟内同步至全流程

- 某项目应用后:工程变更导致的停工时间从8.2小时/次降至0.5小时/次

五、成本效益:不同规模企业的部署方案

针对不同需求,系统提供灵活配置选项:

| 方案类型 | 适用场景 | 部署周期 | 初期投入 | 年维护费 | ROI周期 |

|---|---|---|---|---|---|

| 基础版 | 单工序优化 | 30天 | 48万元 | 12万元 | 8个月 |

| 标准版 | 产线级改造 | 60天 | 185万元 | 38万元 | 6个月 |

| 旗舰版 | 智慧工厂建设 | 120天 | 520万元 | 95万元 | 4个月 |

某中小制造企业应用基础版后:

- 节省模具开发费用:32万元/年

- 减少试产次数:4次/年→1次/年

- 提升设备利用率:62%→79%

- 6个月即收回投资成本

六、行业变革:数字孪生引发的连锁反应

该技术的商业化落地正在重塑行业生态:

- 研发模式变革:某头部企业将新品开发周期从18个月压缩至9个月

- 供应链协同:通过数字孪生共享模型,供应商响应速度提升40%

- 服务延伸:某企业推出"数字孪生即服务"(DTaaS),年营收增长2.3亿元

在资本层面,工业数字孪生赛道持续升温。2024年该领域融资总额达37亿元,某头部企业估值突破120亿元。某投资机构负责人指出:"掌握数字孪生核心技术的企业,将在未来五年内获得10倍以上的估值溢价。"

七、未来展望:智能制造的"数字基因"时代

随着量子计算、5G-A等技术的发展,数字孪生将进入"自进化"新阶段。行业专家预测,到2027年:

- 数字孪生渗透率将达65%,成为制造企业标配

- 虚拟调试将替代80%的物理试产

- 预测性维护将使设备综合效率(OEE)提升至85%以上

这场静默的数字革命,正在用代码重塑制造业的底层逻辑。当工程师在虚拟空间调试设备时,背后是千万次仿真的智慧在支撑——这或许就是工业4.0时代最动人的科技叙事。对于每个追求卓越的制造企业而言,拥抱数字孪生已不是选择题,而是关乎存亡的必答题。

扫描下方二维码,一个老毕登免费为你解答更多软件开发疑问!

物业管理工单AI调度方案:维修响应缩短至30分钟的核心算法

物业报修总是慢半拍?业主群里天天吐槽维修不及时?物业管理人员为工单分配焦头烂额?别慌!今天给大家揭秘一套超实用的物业工单 AI 调度方案,手把手教你用核心算法把维修响应时间从几小时压缩到 30 分钟内,让业主满意度直线飙升!据中国物业管理协会发布的《2023 年物业管理行业发展报告》显示,在业主对物业的投诉中,维修响应不及时占比高达 38%。而当维修响应时间控制在 30 分钟以内时,业主对物业的

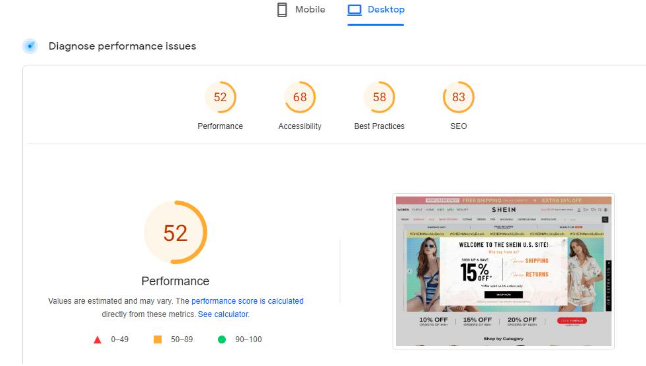

电商网站加速方案:WooCommerce加载从5s到0.9s的实操

你的 WooCommerce 电商网站是不是也总被用户吐槽 “加载慢如龟”?明明商品超有吸引力,却因为 5 秒的加载时间,白白流失了大量潜在客户!别慌!今天手把手教你把网站加载速度从 5 秒直接干到 0.9 秒,让你的店铺直接起飞!根据 Akamai 的研究报告显示,网页加载时间每延迟 1 秒,就会导致用户转化率下降 7%,销售额降低 11% ,用户跳出率增加 16%。想象一下,每天几百上千的访

APP开发后如何做A/B测试? (转化率提升指南!界面/文案/按钮优化案例)

辛辛苦苦开发的 APP,转化率却总是上不去?根据麦肯锡发布的《2024 年移动应用用户行为报告》显示,经过科学 A/B 测试优化的 APP,平均转化率能提升 35%!想要让界面、文案、按钮成为转化 “利器”,A/B 测试绝对是必备技能。今天就通过真实案例,手把手教你用 A/B 测试提升 APP 转化率!一、为啥 A/B 测试是转化率的 “加速器”?用数据说话先看两组真实数据:某电商 APP 对商品

APP开发后如何做热更新? (动态修复BUG!不重新上架的更新方案)

APP 刚上线就发现严重 BUG,难道只能等重新上架 “干着急”?据 App Annie 发布的《2024 年移动应用质量报告》显示,因等待重新上架修复问题,平均每个 APP 会流失 12% 的用户。而热更新技术能让你绕过应用商店审核,动态修复 BUG!今天就手把手教你 APP 热更新的实现方案,让你的应用随时 “满血复活”。一、为啥热更新成了开发者的 “救命稻草”?先看一组真实数据:某热门游戏